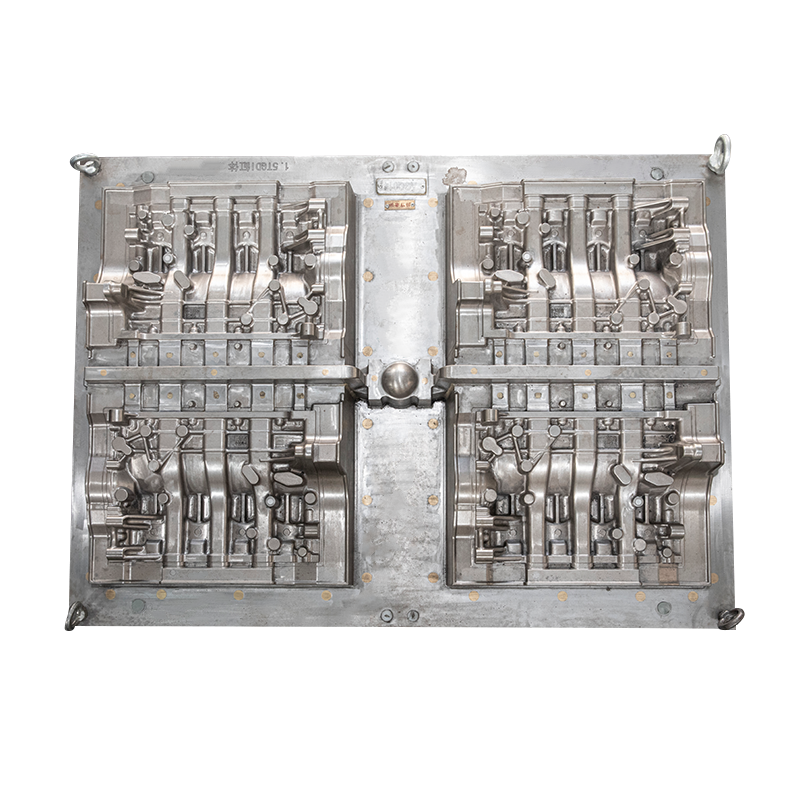

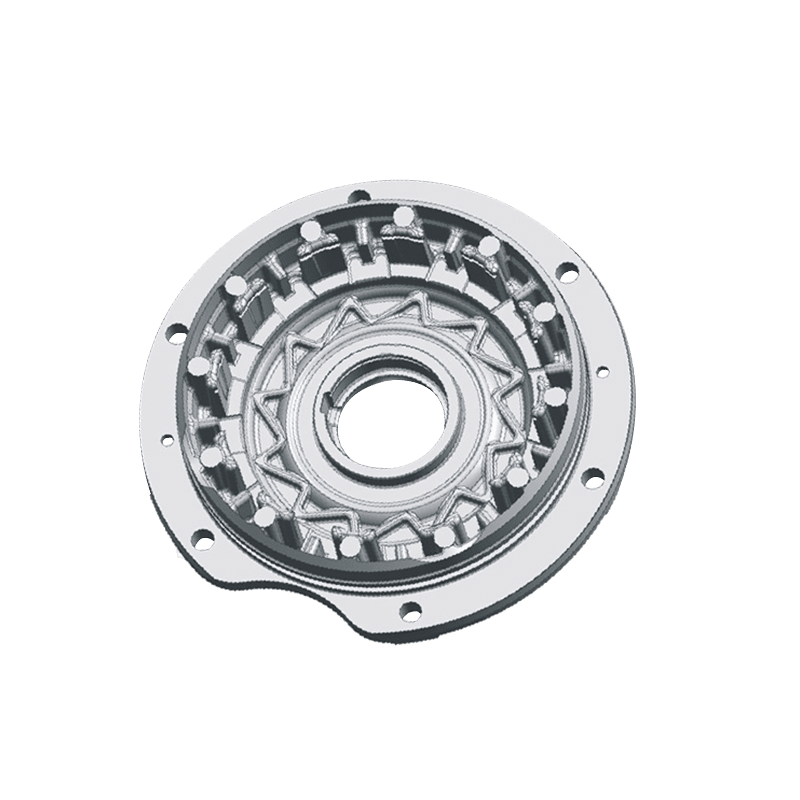

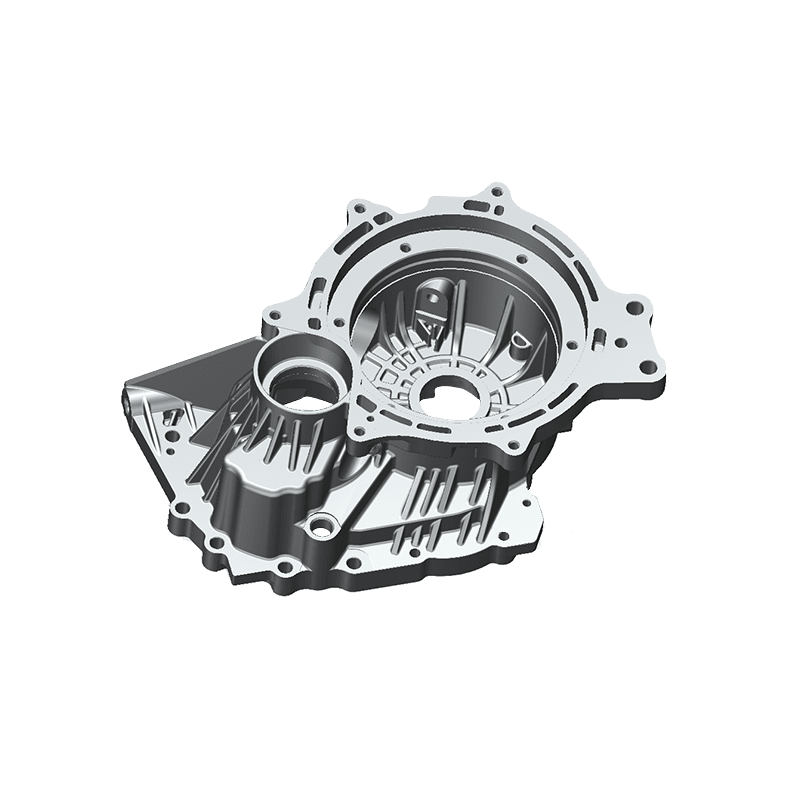

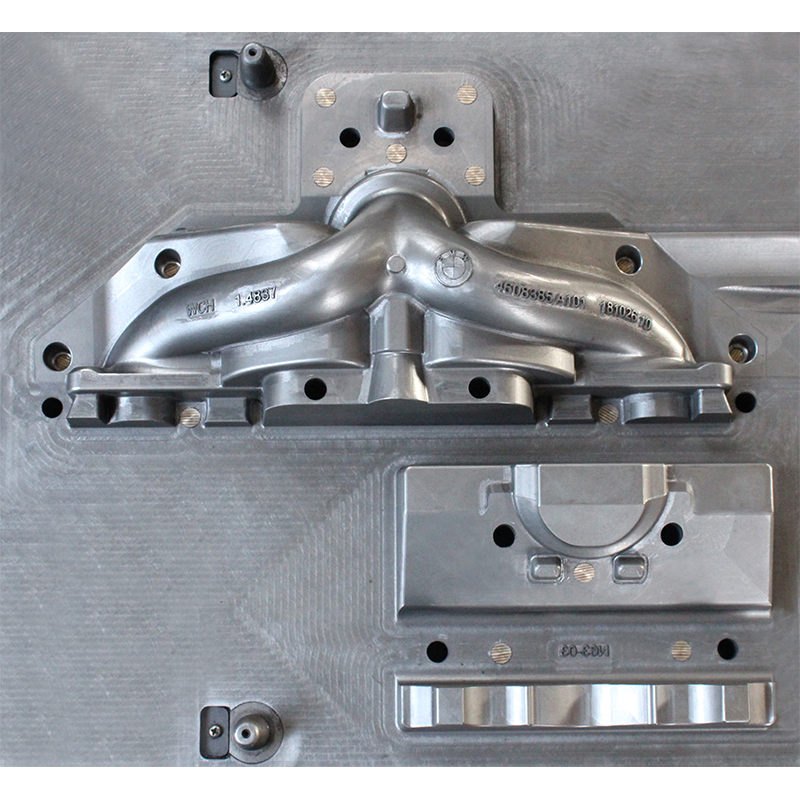

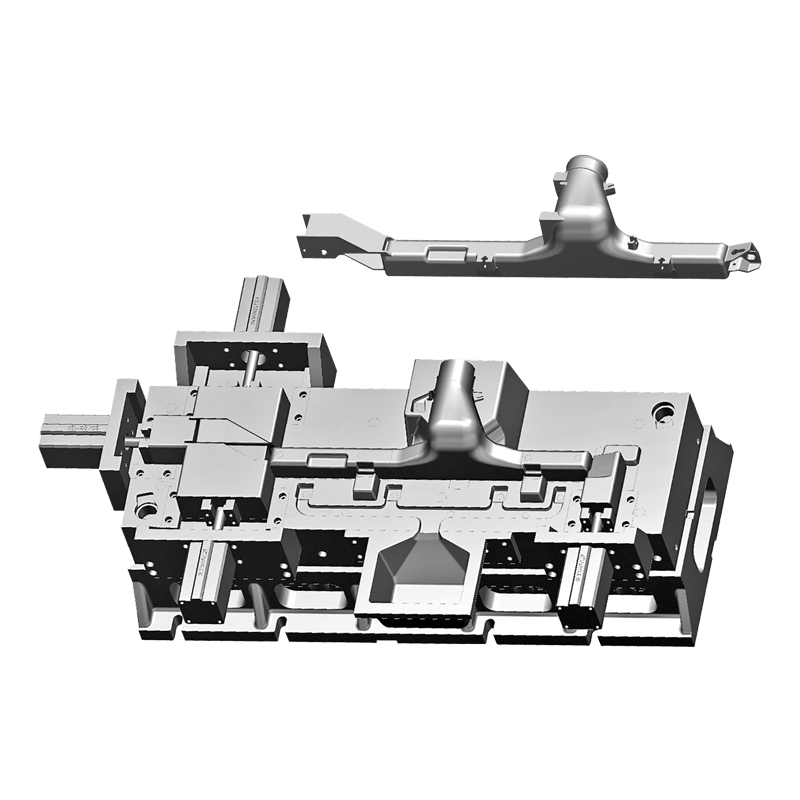

V procese pleseň valca Primárnou úvahou je dizajn a výroba, presnosť geometrie a veľkosti. Štruktúra bloku valca je zložitá a zvyčajne obsahuje viac valcových otvorov, chladiacich kanálov a otvorov spojenia. Presná reprodukcia týchto vlastností je rozhodujúca pre celkový výkon motora. Počas fázy návrhu inžinieri používajú softvér s počítačom podporovaným dizajnom (CAD) na vykonávanie podrobného 3D modelovania, aby sa zabezpečilo, že geometria formy dokonale zapadá do dizajnu bloku valcov. Akákoľvek mierna chyba môže viesť k zlému prispôsobeniu bloku valca, čo priamo ovplyvňuje účinnosť a bezpečnosť motora.

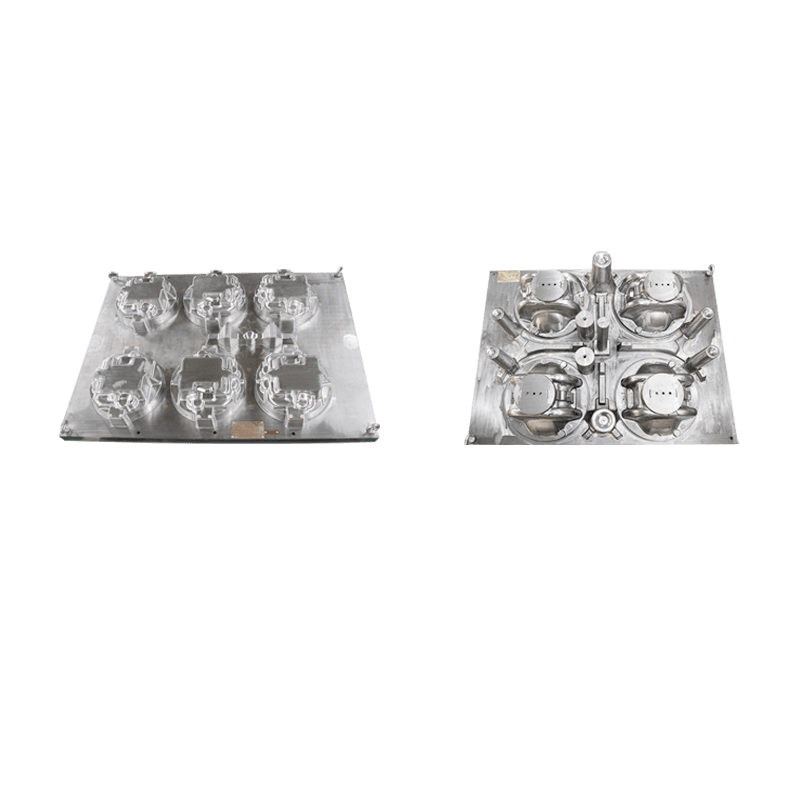

Výber materiálu je tiež kľúčovým prepojením pri navrhovaní a výrobe foriem valcových blokov. Materiály používané pre pleseň musia mať vynikajúci odpor opotrebovania, vysokú teplotu odporu a odolnosť proti korózii na zvládnutie vplyvu vysokoteplotného roztaveného kovu počas procesu odlievania. Medzi bežné plesňové materiály patrí liatina, zliatinová oceľ a hliníková zliatina. Tieto materiály musia nielen spĺňať požiadavky sily a trvanlivosti, ale tiež brať do úvahy spracovateľnosť a hospodárstvo. Pri výbere materiálov musia inžinieri tiež vyhodnotiť očakávanú životnosť a náklady na údržbu plesní, aby sa maximalizovali ekonomické výhody.

Návrh chladiaceho systému nemožno pri výrobe plesní ignorovať. Efektívna regulácia teploty je nevyhnutná pre proces odlievania. Fluidita a rýchlosť chladenia roztaveného kovu priamo ovplyvňujú kvalitu konečného produktu. Primeraná konštrukcia chladiaceho systému formy na zabezpečenie rovnomerného ochladenia kovu vo forme môže účinne zabrániť odlievaniu defektov spôsobených nerovnomernou teplotou, ako sú póry a praskliny. Optimalizáciou usporiadania a toku chladiaceho kanála sa môže účinnosť odlievania výrazne zlepšiť a výrobné náklady sa môžu znížiť.

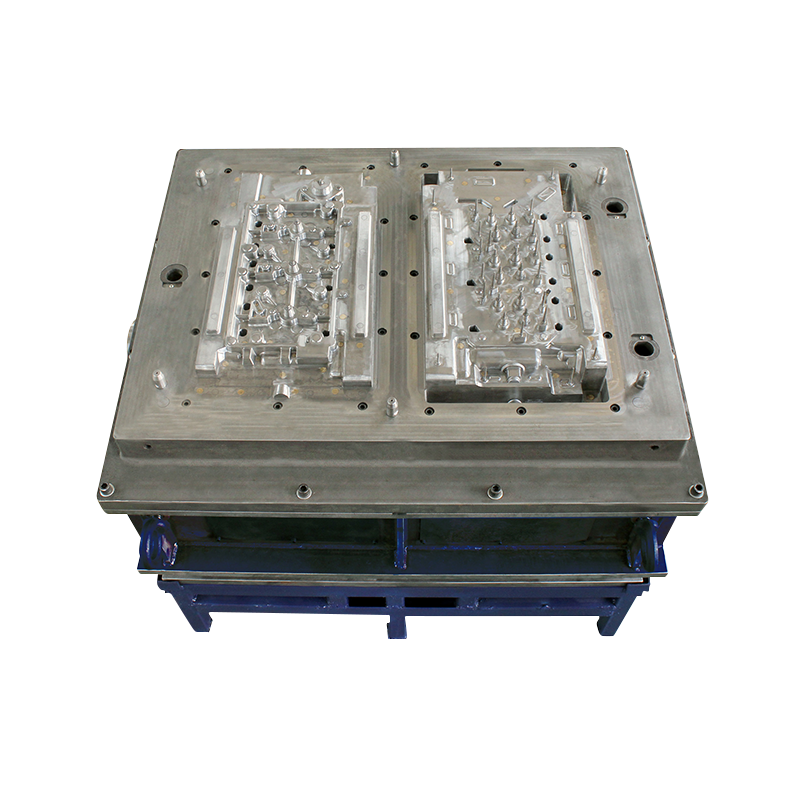

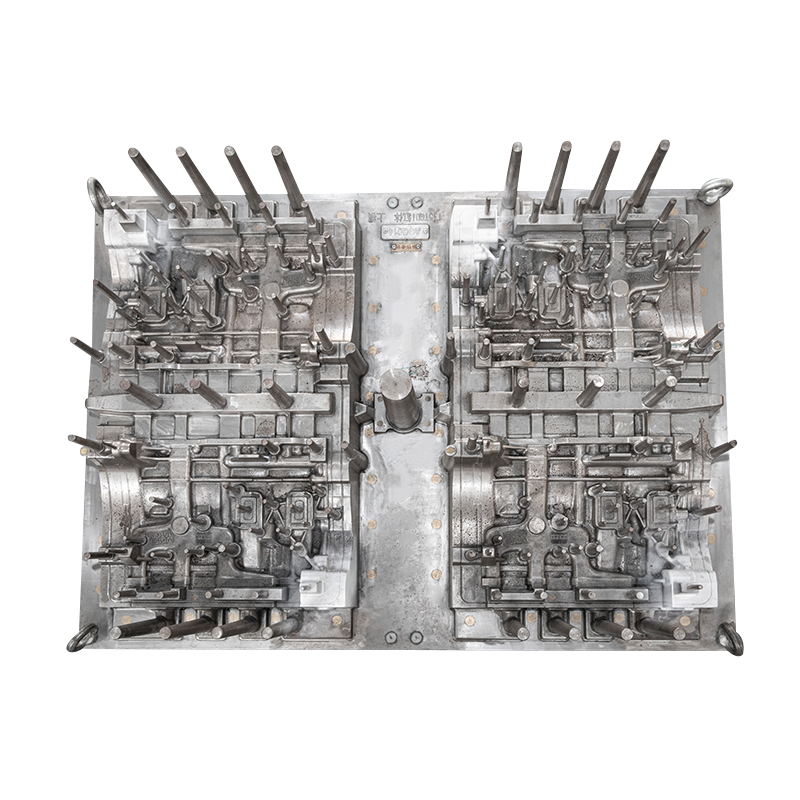

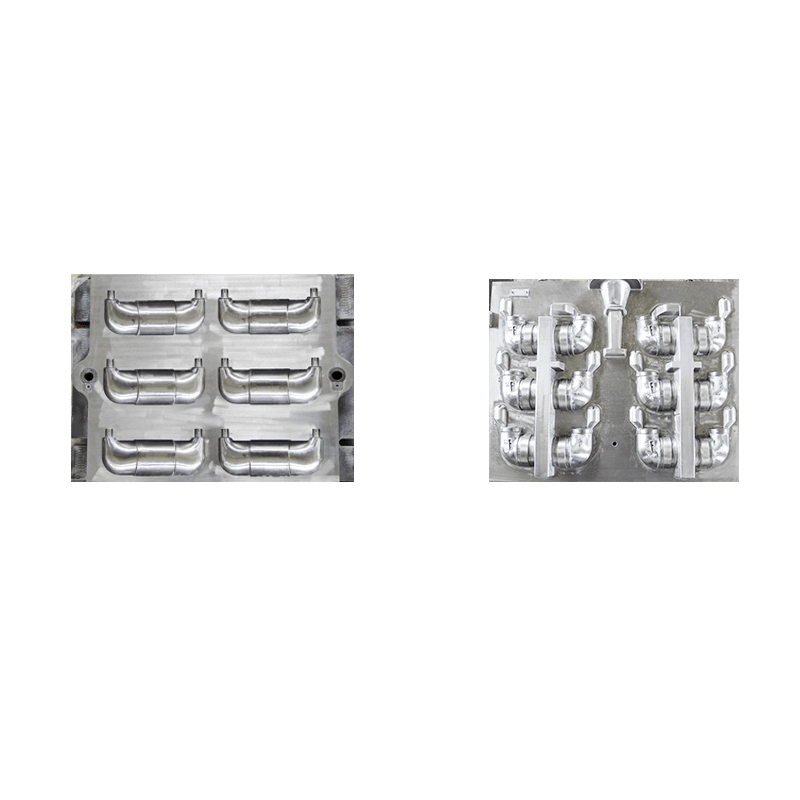

Technológia spracovania formy je tiež dôležitým faktorom pri zabezpečovaní jej výkonnosti. Výroba plesní valcových blokov sa zvyčajne spolieha na technológie vysoko presných spracovateľských technológií, ako je CNC frézovanie a obrábanie elektrického výboja. Tieto procesy môžu zabezpečiť presné prispôsobenie rôznych komponentov formy a zlepšiť celkový výkon formy. Počas spracovania musia inžinieri striktne riadiť parametre spracovania, vrátane rýchlosti rezania, rýchlosti kŕmenia a materiálu nástroja, aby dosiahli najlepší efekt spracovania. Okrem toho nie je možné ignorovať povrchové ošetrenie formy. Procesy, ako je leštenie a tepelné spracovanie, môžu významne zlepšiť odolnosť voči opotrebovaniu formy a kvalita povrchu hotového produktu.

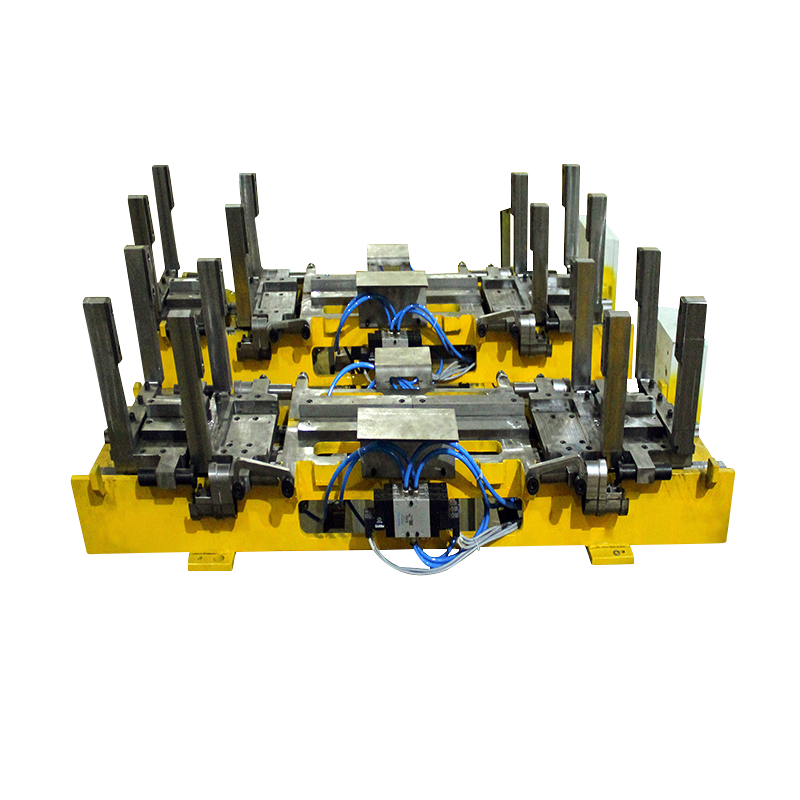

Vo fáze formy montáže a uvedenia do prevádzky je kľúčom k zabezpečeniu presného prispôsobenia každého komponentu. Zostava formy zvyčajne vyžaduje viac testov a úprav, aby sa zabezpečila očakávaný účinok počas procesu odlievania. Inžinieri musia vykonať komplexné posúdenie formy, skontrolovať pripojenie a prispôsobenie každej zložky a zabezpečiť stabilitu a spoľahlivosť formy pri skutočnom použití. Prostredníctvom systematického testovania a ladenia sa riziká vo výrobnom procese môžu účinne znížiť a kvalita konečného produktu je možné zlepšiť.

Pусский

Pусский Španielčina

Španielčina