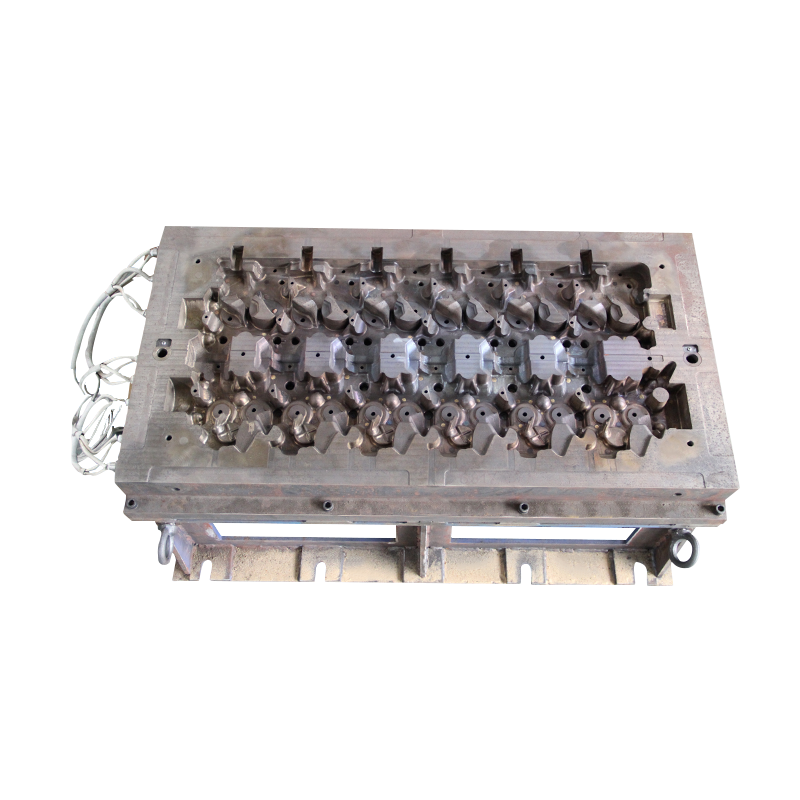

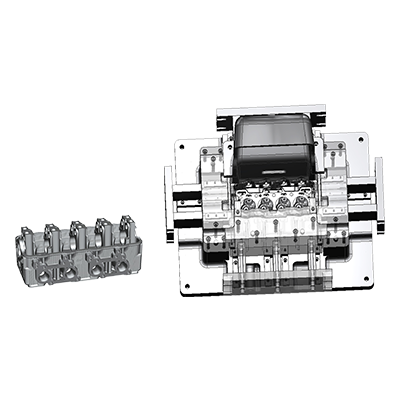

Výroba tlakových odliatkov sa často stretáva s vývojom nových produktov a aktualizáciou starých foriem. Vo všeobecnosti vnútorná a vonkajšia kvalita tlakových odliatkov závisí od parametrov výrobného procesu tlakového odlievania, ako je teplota roztaveného kovu, tlak tlakového liatia, rýchlosť a spínacie body rýchlosti. Ale vo väčšine prípadov to tiež úzko súvisí s dizajnom a výrobou foriem. Medzi faktory, ktoré ovplyvňujú formu, patrí počet dutín, konštrukcia vtokového systému, typ vtoku (umiestnenie a veľkosť) a samotná štruktúra odliatku. Aby sa predišlo chybám odlievania spôsobeným konštrukciou formy a aby sa skontrolovali a opravili niektoré problémy pri výrobe foriem, je potrebné otestovať hotovú formu.

Skúška formy na tlakové liatie a optimalizácia parametrov procesu

Hlavným účelom skúšky formy je zistiť optimalizované parametre procesu a plán úpravy formy a vyžaduje sa, aby aj keď sa zmenili materiály, nastavenia stroja alebo prostredie a iné faktory, bolo stále potrebné zabezpečiť, aby forma môže stabilne a nepretržite vyrábať kvalifikované produkty v dávkach. Maximalizujte „fit“ formy, nielen preto, aby ste získali niekoľko dobrých pokusov.

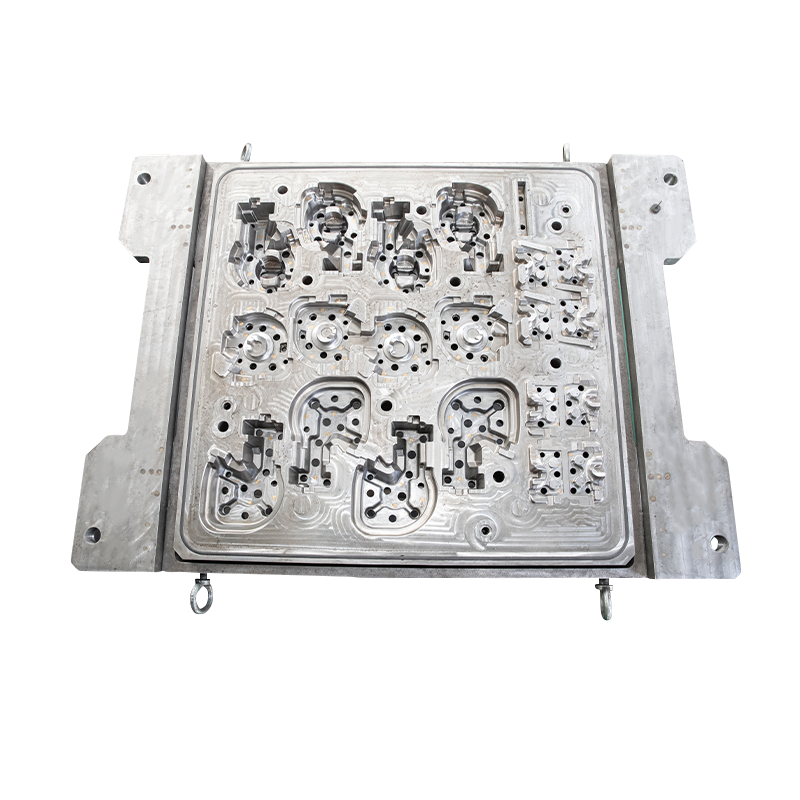

Zistite problém s plesňou

Očakáva sa, že forma vyrobená v továrni na výrobu foriem bude formou s dobrou „prispôsobivosťou“ (to znamená, že parametre formovania alebo podmienky procesu sú široké). Avšak kvôli zlým konštrukčným úvahám alebo neadekvátnemu spracovaniu vo výrobnom procese sa často vyskytujú niektoré problémy, ako je nadmerná veľkosť, nehladký lokálny prechod, nevhodná štruktúra atď., čo vedie k nekvalifikovaným odliatkom alebo skúšobnej výrobe foriem. nemožno urobiť. A vyskúšanie je najjednoduchší, priamy a najefektívnejší spôsob, ako zistiť problém s plesňou.

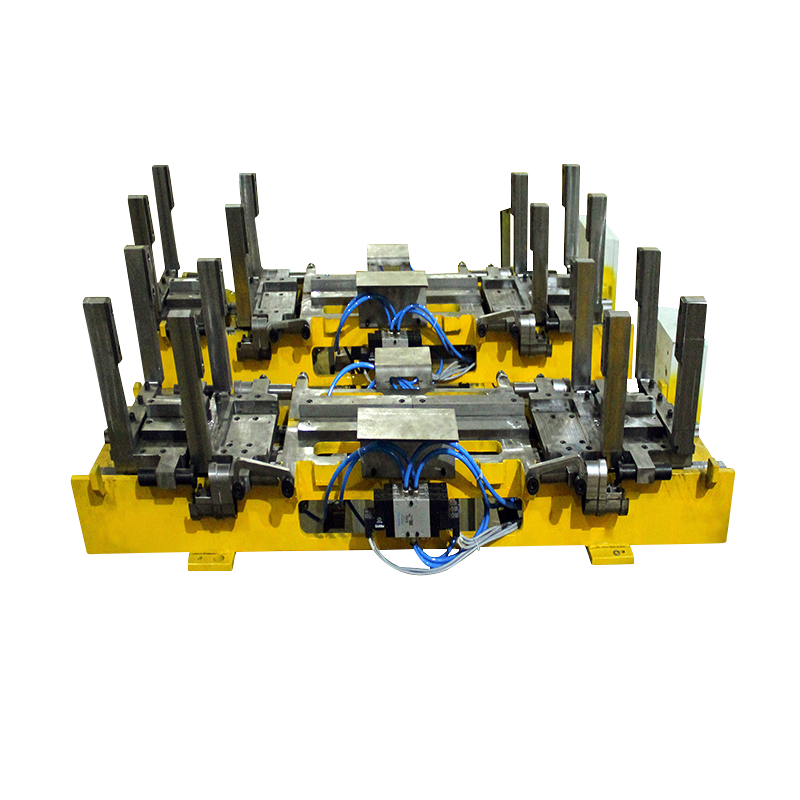

Nájdite najlepšie podmienky tvarovania

V procese skúšania formy môže personál skúšania formy nájsť súbor najvhodnejších údajov o procese a tento súbor údajov možno použiť ako predvolenú hodnotu na nastavenie parametrov stroja počas hromadnej výroby a najvhodnejší proces hromadnej výroby formy môže upraviť podľa tohto súboru údajov. optimálne podmienky procesu.

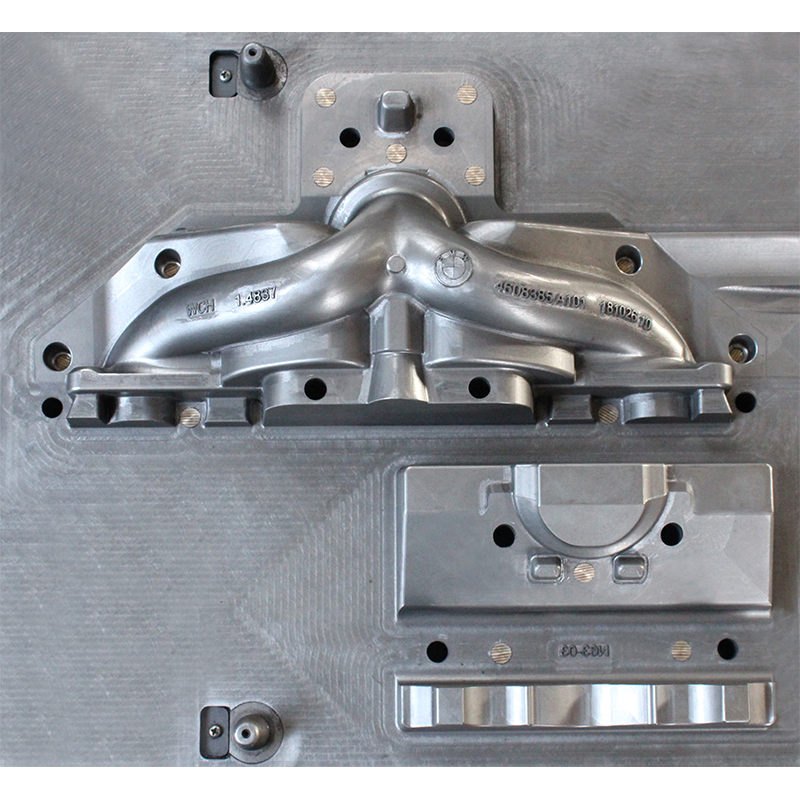

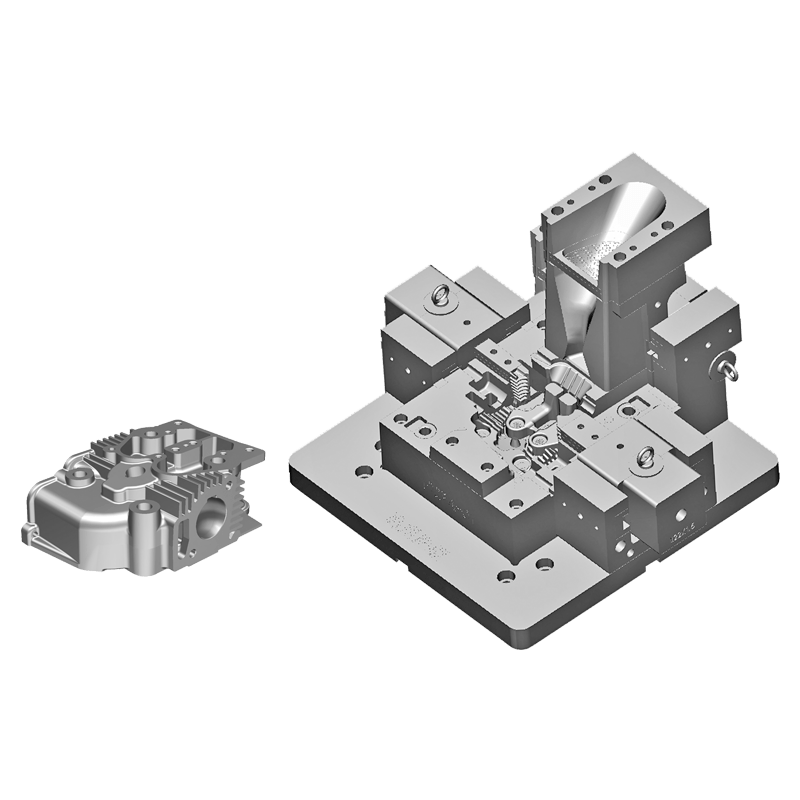

Overte dizajn podporovaný CAE a zvýšte efektivitu následnej práce

Softvér na analýzu CAE je založený na špecifikáciách skutočných strojov, výkonnosti skutočných zliatin a skutočnom vonkajšom prostredí prostredníctvom počítačovej simulácie a výsledkov simulačných výpočtov. Dizajnéri foriem môžu vykonať zodpovedajúce opravy dizajnu formy podľa simulačnej situácie; analytické údaje môžu byť priamo zadané ako prednastavené hodnoty počas testu formy na skutočnom stroji a testeri foriem to môžu použiť na kontrolu a analýzu, či chýba dizajn formy. Chyby testovacieho modulu možno porovnať a analyzovať s výsledkami simulácie, aby sa vytvoril základ pre následné nastavenie parametrov procesu.

Pусский

Pусский Španielčina

Španielčina