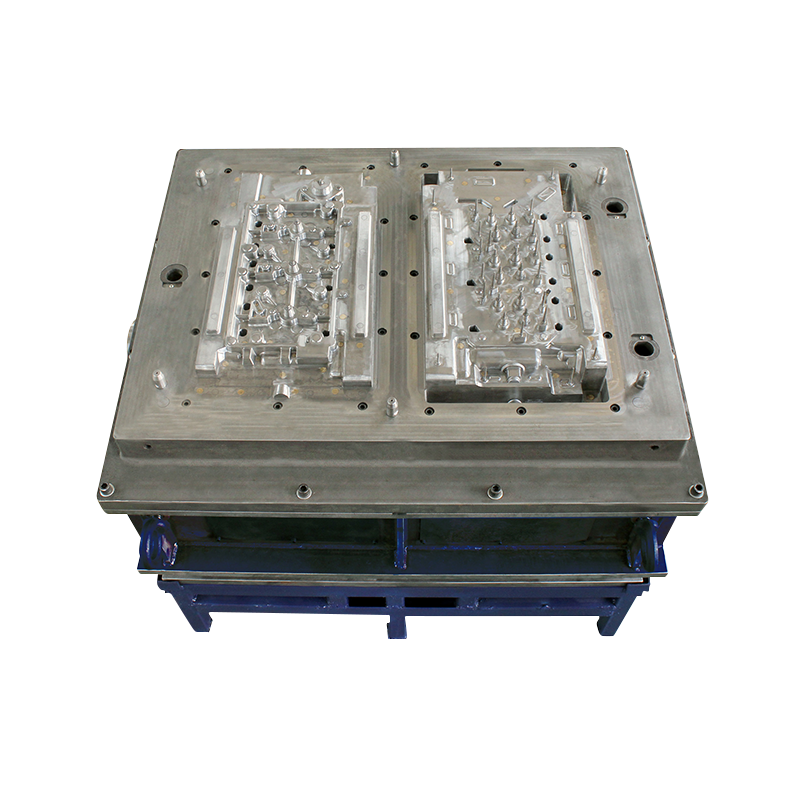

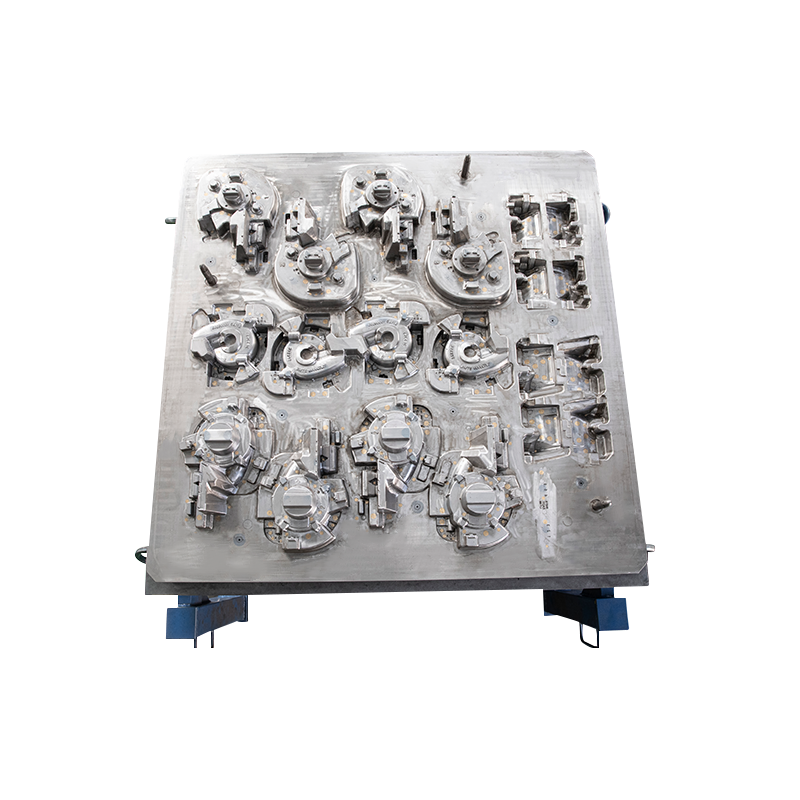

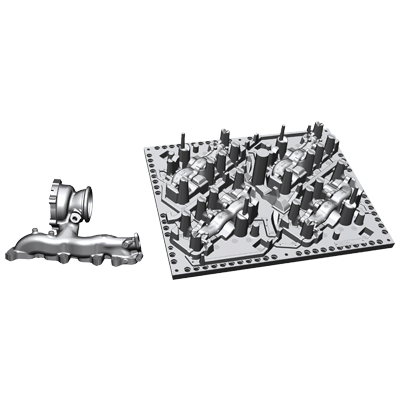

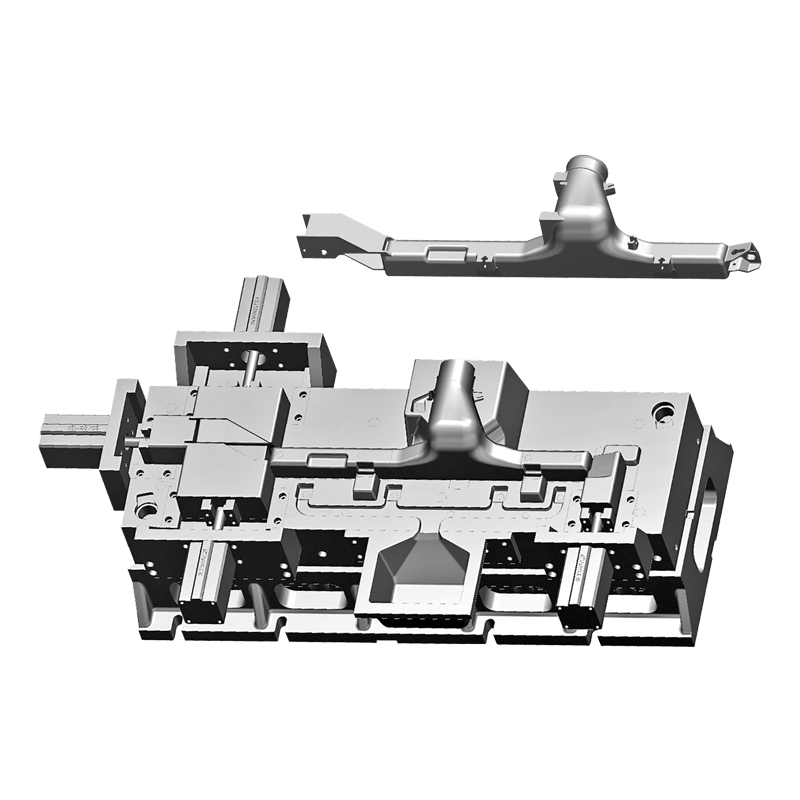

Návrh foriem naliehajúceho na diery je kľúčovým spojením v celom výrobnom procese, ktorý priamo ovplyvňuje kvalitu a efektívnosť výroby výrobku. Dizajn je potrebné starostlivo naplánovať podľa špecifického tvaru, veľkosti a výkonnostných požiadaviek na odlievanie. Racionalita štruktúry foriem je primárnym faktorom v návrhu, ktorá nielen súvisí s pohodlím spracovania a účinnosťou montáže formy, ale tiež zohráva dôležitú úlohu pri plynulom pokroku následného výrobného procesu. Najmä pri návrhu nalievacieho systému a výfukového systému je potrebné zabezpečiť, aby kovová kvapalina mohla hladko naplniť pleseň a plyn sa môže účinne prepustiť, aby sa zabránilo výskytu defektov odlievania.

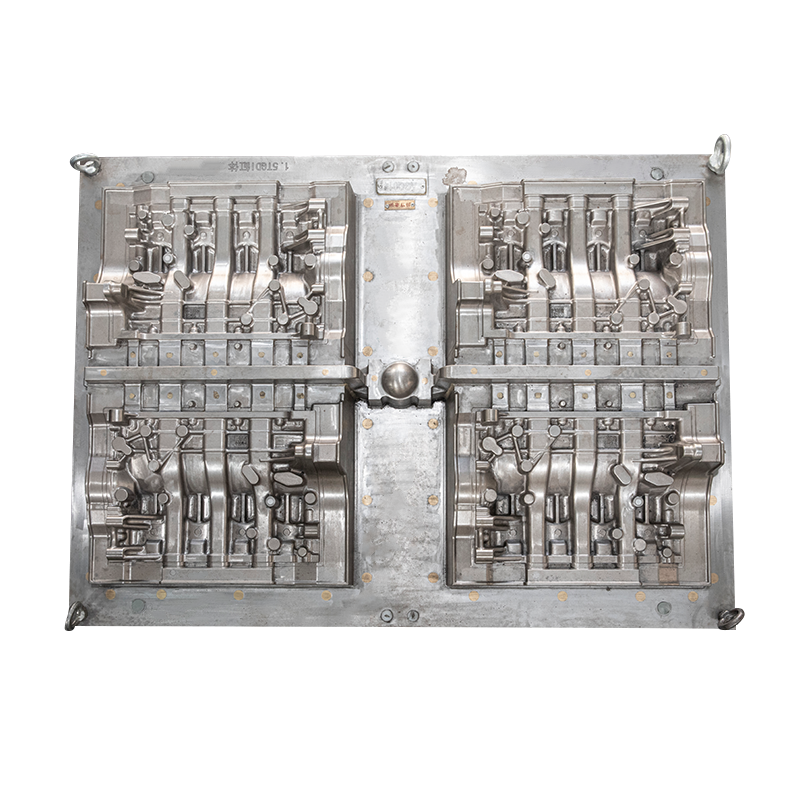

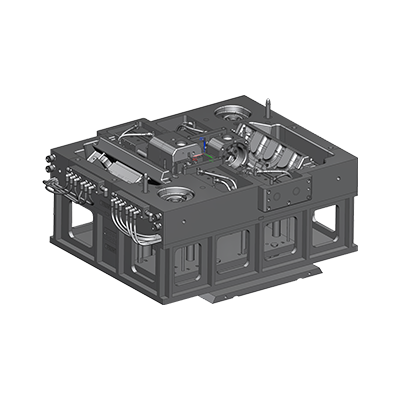

Pri návrhu dutiny formy by sa zmeny v hrúbke steny a rebier mali udržiavať rovnomerné a postupné, aby sa znížila koncentrácia napätia a zlepšila trvanlivosť formy. Použitie väčšieho polomeru vnútorného filé môže účinne znížiť výskyt kovovej erózie a tepelnej únavy v blízkosti brány. Okrem toho musí byť usporiadanie kanála chladiacej vody tiež starostlivo navrhnuté tak, aby zabezpečilo rovnomerné rozdelenie povrchovej teploty dutiny formy, aby sa dosiahol najlepší efekt vyliečenia a zlepšil kvalitu formovania produktu.

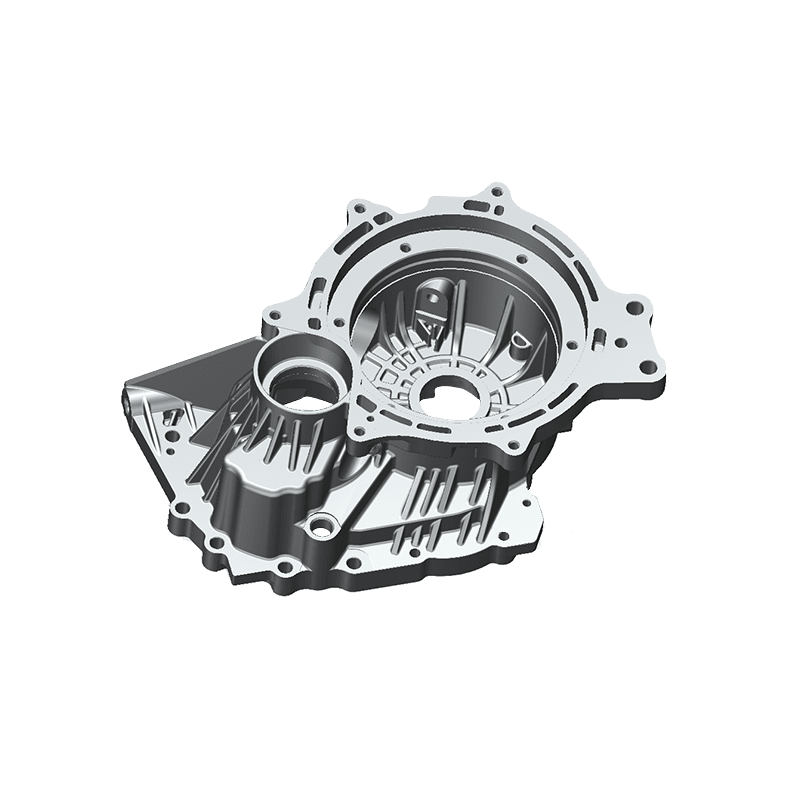

Výber materiálu formy má priamy vplyv na služobnú životnosť plesne a kvalitu vyliečenia. Zvyčajne sa vyberú vysokopevnostná oceľ alebo iné materiály odolných zliatiny, ktoré spĺňajú pracovné požiadavky v prostredí s vysokým tlakom a vysokou teplotou. V procese výberu materiálu je potrebné komplexne považovať viac faktorov, ako je odolnosť proti opotrebovaniu, odolnosť proti korózii, stabilita vysokej teploty a výkonnosť mechanického spracovania. Zároveň je potrebné vykonať primerané kompromisy na základe konkrétnych požiadaviek a ekonomických nákladov na odliatky, aby sa zabezpečilo, že vybrané materiály majú dobrý nákladový výkon.

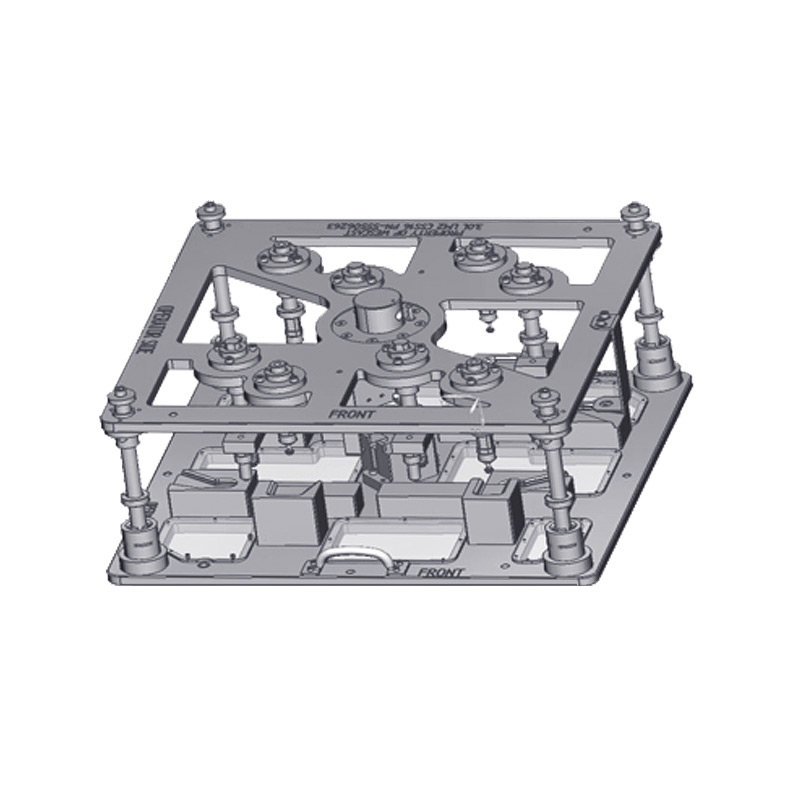

Pri spracovaní a výrobe plesne , je veľmi dôležité striktne dodržiavať konštrukčné výkresy na spracovanie, aby sa zabezpečila rozmerová presnosť a presnosť tvaru formy. Počas procesu obrábania by sa mala venovať osobitná pozornosť regulácii kľúčových parametrov, ako je rýchlosť rezania, rýchlosť posuvu a zníženie chrbta, aby sa zabránilo nadmernému opotrebeniu nástroja a kaleve obrobkov. Pri rezaní plesne sa odporúča vykonávať spracovanie v dobrom stave žíhania a udržiavať vhodné požiadavky na tvrdosť, aby sa zabezpečila kvalita spracovania. Okrem toho by sa proces povrchového spracovania formy nemala ignorovať. Napríklad leštenie, chrómované pokovovanie a iné ošetrenia môžu významne zlepšiť kvalitu povrchu a odolnosť proti korózii plesne a predĺžiť servisnú životnosť formy.

Skúšobné spojenie plesní je dôležitým krokom pri testovaní kvality formy a presnosti odlievania matrice. Počas procesu skúšky foriem by sa mala starostlivo pozorovať stav výplne, rozmerová presnosť a kvalita povrchu odlievania matrice. Podľa výsledkov pokusu formy musí byť forma podľa potreby upravená a optimalizovaná, aby sa zabezpečilo, že konečný produkt spĺňa požiadavky na konštrukciu. Zároveň podrobné záznamy o rôznych údajoch počas procesu skúšky foriem poskytujú nielen dôležitý referenčný základ pre následnú výrobu, ale tiež poskytujú podporu údajov pre nepretržité zlepšenie.

Pусский

Pусский Španielčina

Španielčina